Ремонт режущих аппаратов. Выход из строя сегментов ножей и противорежущих пластин пальцев

Читайте также

На чертеже изображена схема патрона, на которой представлена рама 1, на которой крепится вентилятор 2 и корпус с фильтрующими слоями: смесь серосодержащего минерала с активным углем 3, бусофит 4, фланель 5, разделительные шайбы 6. Все слои и вентилятор объединены в единый корпус и имеют один общий вход и один общий выход. В состав установки для очистки воздуха кроме такого патрона может входить система автоматического управления, включающая анализаторы и пульт управления.

Из объема помещения, например над местом работы электросварщика, воздух засасывается электровентилятором 2 и фильтруется через патрон с адсорбционными слоями 3, 4, 5. При этом слой 3, состоящий из смеси серосодержащего минерала и активного угля, поглощает тяжелые металлы и частично пары органических веществ (канифоли), слой 4, содержащий бусофит, доочищает воздух от органики, а слой 5 из ткани, например фланели, задерживает механические микропримеси угля и бусофита, образующиеся при прохождении воздуха через патрон с достаточно большой скоростью.

Предложенный способ и патрон для очистки воздуха позволяют достигнуть 90%-ной очистки помещения от вредных веществ, что улучшить условия труда рабочим.

3. Безопасность труда в анализируемом процессе

Технологический процесс ремонта - это совокупность ремонтных операций, выполняемых в определенной последовательности.

ремонт комбайн труд очистка воздух

Технологический процесс ремонта комбайна

Действующая производственная площадь ремонтной мастерской по ремонту комбайнов в соответствии с принятой технологией разделена на отдельные участки и рабочие места, представляющие единую технологическую линию. Для ремонта комбайнов были выделены следующие процессы:

1. Доставка и мойка комбайна.

2. Разборка комбайна на узлы и детали.

3. Разборка и сборка жатки.

4. Разборка и сборка молотильного аппарата.

5. Разборка и сборка мостов ведущих управляемых колес.

6. Сборка комбайна из составных частей.

7. Обкатка и окраска комбайна.

8. Разборка и сборка бункера, площадки водителя и копнителя.

Перед разборкой узлов и агрегатов комбайна предусмотрена мойка машины и очистка восстанавливаемых деталей. Машину моют на открытой площадке и специальном помещении. Площадка имеет бетонное покрытие с кюветом для отвода воды. Для мойки применяют передвижные насосные станции.

В процессе мойки на рабочего действуют опасные и вредные факторы:

1) Повышенная температура(применение горячей воды)

2) Применение вредных веществ(моющие средства)

3) Возможность падения на пол.(скользкий пол)

4) Работа с электрооборудованием.(при механизированной мойке)

После мойки комбайн посылают на разборочно-сборочный цех.

Подъемно-транспортные работы при разборке и транспортировке деталей комбайна выполнятся с помощью кран-балки грузоподъемностью 3т. Работы по разборке молотилки, жатки необходимо проводить согласно технологическому процессу на разборку. Прежде чем приступают к выполнению разборочных работ на молотилке, под ведущие колеса подкладывают упоры в избежание скатывания комбайна. При снятии зерновых элеваторов, шнеков и других крупногабаритных узлов, расположенных снаружи молотилки, используют специальные подставки. Узлы, расположенные внутри молотилки, необходимо снимать вдвоем. При отсоединении громоздких узлов (грохот, соломотряс, молотильный барабан и др.) должны быть предусмотрены страхующие их от случайного падения на пол предметы: бруски, доски, положенные на раму и т.п.

При разборочных работах используют пневмоинструмент. Освещение должно быть переносным, напряжением 12-36 В. Его необходимо применять особенно при снятии узлов из внутренней части молотилки. Во избежание несчастных случаев отсоединение ведущего моста производится после отсоединения и снятия, согласно рекомендуемой технологии, тяжелых узлов (двигателя, молотильного аппарата и др.). При отсоединении ведущего моста надо с помощью кран-балки плавно приподнять раму молотилки, отсоединить мост и плавно установить приподнятый конец рамы молотилки на специальную тележку для перемещения комбайна по линии сборки. Аналогичная работа проделывается при удалении управляемого(заднего) моста. Запрещается разбирать и собирать комбайн, его агрегаты и узлы на временных площадках около моечных машин и пользоваться вместо козел досками, кирпичами и другими подсобными предметами.

Рабочие места по разборке и сборке комбайна должны быть расположены на такой площадке, которая позволяет разместить оборудование, узлы, агрегаты, а также обеспечивать свободный доступ к любой части комбайна. Проходы должны соответствовать габаритам перемещаемых вручную или с помощью подъемно-транспортных устройств деталей и узлов.

Снимая наклонную камеру с комбайна, необходимо поддерживать ее верхнюю часть подъемным краном, цепью-схваткой. После отсоединения нужно откатить молотилку, а наклонную камеру опустить на козлы. Жатка комбайна поступает на разборку отдельно от молотилки и подается в цех ремонта жатки кран-балкой, смонтированной у входа. Кран-балку располагают с таким расчетом, чтобы ею можно было забирать узлы на значительном удалении от входа в мастерскую. Внутри помещения жатка также кран-балкой подается в специальную ванну на мойку.

Разбирают и собирают жатку на транспортере. При разборочных работах на пульте управления необходимо установить табличку с надписью: «Не включать! Идут разборочно-сборочные работы». Для перемещения жатки транспортер включается только тогда, когда на месте нет рабочих.

На рабочем месте по комплектовке отремонтированных деталей и узлов комбайна последние хранятся на стеллажах. Необходимо, чтобы стеллажи были прочными и надежными, без прогибов и перекосов стоек. Скомплектованные тяжелые детали и узлы располагают на нижних полках, легкие - на верхних. Комплектовочное отделение должно быть ограждено от других участков и постов, обеспечено кран-балкой грузоподъемностью 0,5т. На рабочем месте по ремонту рам, панелей, крыш и выгрузного устройства, площадки водителя, копнителя, бункера ремонт необходимо производить на специальных стеллажах.

Молотильный аппарат ремонтируется на стенде с использованием пневмозажимов. Правка ведется с помощью пневмогидропресса. Пользуясь этими стендами, необходимо следить за исправностью мест соединения шлангов. Запрещается работать с неисправными соединениями в трубопроводах, которые пропускают воздух или жидкость. Это может привести к обрыву шлангов и травмировать работающего. В медницко-жестяницком отделении правятся каркасы отдельных узлов комбайна, кожуха элеваторов, шнеки вентиляторов, изготавливаются новые кожуха, витки шнеков, ступенчатые днища, стрясные и скатные доски и другие детали из тонколистовой стали. Особое внимание здесь уделяется вопросам безопасности на следующих операциях. При подготовке к жестяницким работам осматривают рабочее место (верстак, защитную сетку, подножную решетку), убеждаются в достаточном освещении, наличии приспособления и инструмента, располагают их так, чтобы ими было удобно пользоваться, проверяют прочность закрепления тисков на верстаке, исправность губок.

Описание работы

Цель работы – изучение процесса выполнения работ по замене ножа режущего аппарата комбайна ДОН – 1500Б

Задачи:

- изучение характеристики устройства режущего ножа ДОН-1500Б.

- какое оборудование и инструменты, другие приспособления применяются при ремонте режущего ножа ДОН-1500Б;

- как осуществляется замена режущего ножа ДОН-1500Б;

Введение 4

Пояснительная записка 5

1.Характеристика режущего аппарата 5 2.Оборудование, инструмент, приборы и приспособления 6

3.Технология замены режущего ножа жатки комбайна ДОН-1500Б 6

Заключение 11

Список литературы 12

Файлы: 1 файл

Введение 4

Пояснительная записка 5

1.Характеристика режущего аппарата 5 2.Оборудование, инструмент, приборы и приспособления 6

3.Технология замены режущего ножа жатки комбайна ДОН-1500Б 6

4.Организация рабочего места и охрана труда 9

Заключение 11

Список литературы 12

ВВЕДЕНИЕ

В настоящее время происходит интенсивное совершенствование конструкции комбайнов. Осуществляется более частое обновление выпускаемых моделей, придание им более высоких потребительских качеств, отвечающих современным требованиям.

В данной работе будет рассмотрено выполнение работ по замене режущего ножа жатки комбайна ДОН-1500Б.

Цель работы – изучение процесса выполнения работ по замене ножа режущего аппарата комбайна ДОН – 1500Б

Изучение характеристики устройства режущего ножа ДОН-1500Б.

Какое оборудование и инструменты, другие приспособления применяются при ремонте режущего ножа ДОН-1500Б;

Как осуществляется замена режущего ножа ДОН- 1500Б;

Необходимость соблюдения техники безопасности при осуществлении ремонтных работ.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

1.Характеристика режущего аппарата

Режущий аппарат. На жатках комбайнов и валковых жатках устанавливают следующие режущие аппараты:

1.сегментно-пальцевой закрытого типа;

2. беспальцевой;

3.сегментно-пальцевой открытого типа;

Сегментно-пальцевой режущий аппарат закрытого типа состоит из пальцев, закрепленных на брусе, и ножа, снабженного сегментами.

На пальцах установлены противорежущие пластины, к левому концу спинки ножа прикреплены основание и головка с шаром для присоединения механизма привода.

Беспальцевой режущий аппарат состоит из неподвижного ножа, образованного сегментами, и подвижного ножа с сегментами.

Сегментно-пальцевой режущий аппарат открытого типа снабжен подвижным ножом с сегментами и короткими пальцами, вкладышами.

Косилочные ножи изготавливаются секционными и в местах стыка соединяются сегментами и специальными соединительными пластинами. Это уменьшает габариты упаковки до 2,4 м и упрощает транспортировку ножа.

Сдвоенный палец состоит из трех штампованных частей и имеет твердые и износостойкие рабочие поверхности. Глубина упрочненной части противореза увеличена примерно на 30% из-за остроугольной формы кромки. Благодаря этому длительное время обеспечивается стабильность резания.

В сочетании с универсальными стеблеподъемниками с простым механизмом крепления поддерживается стабильность работы режущего аппарата при уборке различных культур на разных уборочных машинах.

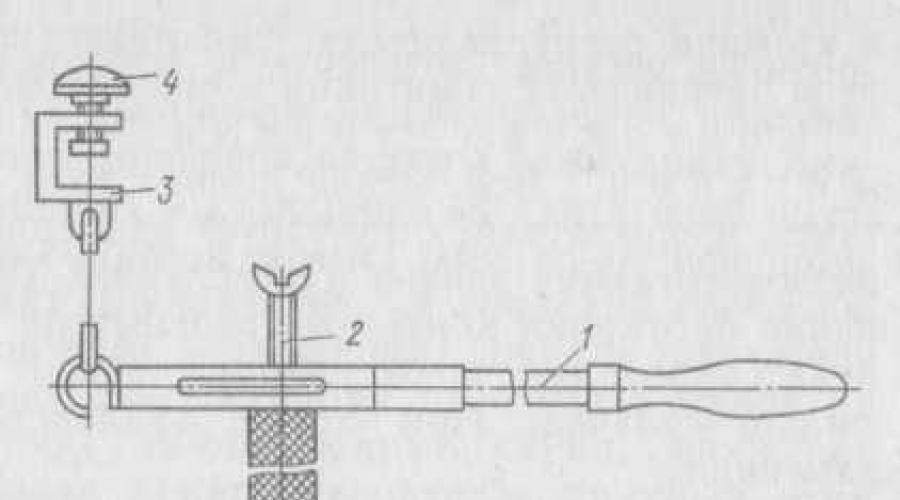

Рис. 1.Режущий аппарат комбайна «Дон-1500Б»

1 - пальцы, 2 - сегменты, 3 - брус, 4 - спинка ножа, 5 - прижимы, 6 - прокладки, 7 - пластины трения, 8 - противорежущие пластины (вкладыши пальцев), 9 - колебательный вал, 10 - ведущий вал, 11 - корпус, 12 - палец, 13 - сапун, 14 - водило, 15 - шкив-маховик, 16 - рычаг, 17 - соединительное звено, 18 - основание головки ножа, 19 - направляющая, 20 - головка ножа, 21 - хомут, 22 - упор, 23 - пружина, 24 - пластина, 25 - перо.

2.Оборудование, инструмент, приборы и приспособления

Ключ рожковый- 14,15,17. Накидной-15,17. Съёмник, молоток.

3. Технология замены режущего ножа жатки комбайна ДЖОН-1500Б

Разбираем режущий аппарат и механизм привода ножа.

1. Отворачиваем гайки стягивающего болта, снимаем пружину и щёчки соединительного звена.

2. Отворачиваем гайки на шпильках и на болтах щечек стержня шатуна, вынимаем болты и снимаем щечки.

3. Извлекаем шплинт, отворачиваем корончатую гайку, вынимаем болт, снимаем коромысло и переносим его на верстак для разборки.

4. Вынимаем нож за головку и улаживаем на ровную площадку. Вынимая нож, следует строго соблюдать правила безопасности - нельзя держаться за пальцы режущего аппарата. Отворачиваем гайки, вынуть болты, снять направляющую головки ножа, два-три пальца и две прижимные лапки с прокладками.

5. Разбираем кривошипный механизм. Отворачиваем гайки, вынуть болты, снять крышку головки шатуна. Отгибаем буртик замочной шайбы, отвернуть круглую гайку пальца кривошипа, съёмником спрессовать с пальца головку шатуна вместе с подшипником и выпрессовываем из головки подшипник.

6. Отворачиваем гайки болтов, вынимаем болты и снимаем стержень шатуна.

7. Отворачиваем контргайку и стопорный винт вилки шарнира, снимаем с вала карданный вал и выбиваем шпонку.

8. Вынимаем шплинт, отворачиваем корончатую гайку стяжного болта и снимаем кривошип с вала.

9. Отворачиваем гайки на четырёх болтах, вынимаем болты и снимаем корпус с валом кривошипа в сборе.

10. Снимаем коромысло: вынимаем шплинты отвернув корончатые гайки, вынимаем шаровые болты, снимаем кольцо, выпрессовываем подшипник из корпуса коромысла, снимаем замочные кольца и спрессовываем подшипник с оси кулисы.

После разборки механизма привода ножа и режущего аппарата проверяем состояние и крепление пальцевого бруса. Устанавливаем на место снятые регулировочные прокладки и прижимную лапку, пальцы режущего аппарата и направляющую ножа. Проверяем крепление всех пальцев к уголку бруса. При легком ударе молотка плохо закреплённые пальцы издают дребезжащий звук. Гайки на болтах крепления этих пальцев подтягиваем. Проверяем положение носков и вкладышей пальцев, которые должны находиться в одной плоскости. При натяжении шнура между крайними пальцами носки пальцев не должны отклоняться вверх и вниз более чем на 3 мм, а рабочие поверхности вкладышей на 0,5 мм. Погнутые пальцы рихтуем лёгкими ударами молотка. Расположение рабочих поверхностей вкладышей пальцев в одной плоскости проверяют линейкой, накладывая её поочерёдно на вкладыши любых трёх пальцев. Осматриваем спинку и головку ножа, состояние сегментов и заклепок. Прогибы спинки ножа и неправильное положение сегментов устанавливаем рихтовкой спинки на плите, а плохо закреплённые сегменты прикрепляем. Проверяем щёчки, пружину и болт соединительного звена шаровых головок ножа и коромысла, ось, подшипники, замочные кольца и корпус коромысла, рейки, стержень и головку шатуна, кривошип, корпус с приводным валом и вилку карданного вала. Убеждаемся в их исправности и приступить к сборки. Собираем и регулируем режущий аппарат.

1. Устанавливаем на место снятые пальцы и прижимные лапки с регулировочными прокладками, вставить болты и затянуть гайки.

2. Закрепляем направляющую головки ножа, не затягиваем гайки на болтах крепления.

3. Проверяем положение носков и вкладышей, установленных на место пальцев. Они должны находиться в одной плоскости. При необходимости рихтуем их.

4. Соблюдаем осторожность, вставляем нож в режущий аппарат. При правильном положении пальцев прижимных лапок и направляющий нож должен свободно входить в режущий аппарат и легко двигаться от небольших усилий руки.

5. Проверяем положение сегментов ножа относительно противорежущий пластины. Они должны прилегать к пластинам или иметь зазор не более 0,8 мм в передней и 1,5 мм в задней части. Регулируем зазоры прокладками подгибанием прижимных лапок заменяем или переворачиванием пластин трения на другую сторону. Зазор между прижимной лапкой и сегментом не должен превышать 0,5 мм.

6. Затягиваем гайки на болтах крепления направляющей головки ножа так, чтобы головка свободно перемещалась в пазах. Овальные отверстия на пальцевом брусе и регулировочные шайбы позволяют устанавливать направляющую в нужное положение. После регулировки окончательно убеждаемся в том, что спинка ножа свободно перемещается в пазах пальцев.

4. Организация рабочего места и охрана труда

Разборочно-сборочные работы выполняют без применения больших усилий работающего, с максимальным использованием механизированного инструмента и грузоподъёмных средств. Нельзя применять непроверенные стропы, тросы, цепи, ремни и т.д. Необходимо следить, чтобы масса поднимаемой машины или ее составных частей не превышала установленного для данного грузоподъёмного механизма предельного значения. В зоне действия стрелы грузоподъёмного механизма не должно быть посторонних лиц. Нельзя стоять под подъёмно-транспортным устройством с поднятым грузом, опасно поднимать груз, расположенный под углом к подъёмному тросу. Запрещается оставлять груз в подвешенном состоянии, если работа окончена или временно устанавливают в нейтральное положение. При этом убеждаются, что механизм привода рабочих органов комбайна выключен, и пуск никому не угрожает. Подают звуковой сигнал. Включать двигатель при открытом копнителе запрещается.

Трогаясь с места, освобождают стояночный тормоз (при этом фонарь

контрольной лампы красного цвета на щитке приборов не должен гореть) и подают звуковой сигнал. При транспортных переездах управляют комбайном только из кабины. Перед включением рабочих органов также подают звуковой сигнал.

Проводя работы под жатвенной частью или платформой, устанавливают предохранительны е упоры на гидроцилиндрах подъема жатки и в рабочее положение опорные винтовые домкраты.

Для подъёма отдельных частей обслуживаемых машин применяют гаражные или дорожные домкраты. Работать под поднятой машиной можно только после установки под ней кроме домкрата надёжной опоры. Устанавливать домкраты разрешается только под определенные места машины, обозначенные специальными знаками, а если их нет, то так, чтобы предупредить опрокидывание машины. Дорожные домкраты размещают на горизонтальных опорах из нехрупкого материала. Применять кирпич, случайные подставки не разрешается.

При выполнении крепёжных работ необходимо, чтобы движение руки было направлено на себя, при этом надо внимательно следить, чтобы рядом не было деталей с острыми кромками. Ключ подбирают по размерам гайки.

ЗАКЛЮЧЕНИЕ

От качества проведения ремонтных работ по замене режущего ножа зависит полностью весь технологический процесс работы любого комбайна, так как при неисправным режущим ножом он не сможет выполнять работы. Поэтому ремонту режущего ножа должно уделяться особое внимание и все ремонтные работы должны проводить наиболее квалифицированные специалисты, так как ответственность за проведенный ремонт очень большая. Также особое внимание должно уделяться соблюдению последовательности технологического процесса ремонта и при этом тщательному контролю качества ремонтируемых деталей режущего ножа. Для повышения качества ремонтных работ нужно применять современное оборудование, инструмент и приспособления. От качества проведения ремонта режущего ножа зависит не только техническое состояние самого режущего ножа, но и техническое состояние всего комбайна, что в свою очередь отразиться на сроке эксплуатации комбайна и качестве выполняемых им работ.

СПИСОК ЛИТЕРАТУРЫ

- Воробьев В.А., Калинников В.В., Колчинский Ю.Л. и др. Механизация и автоматизация сельскохозяйственного производства / В.А. Воробьев, В.В. Калинников, Ю.Л. Колчинский и др. М.: КолоС, 2008 – 245с.

- Гладов Г.И. Тракторы: Устройство и техническое обслуживание: учеб.пособие для нач.проф.образования / Г.И. Гладов, А. М. Петренко. – М.: Издательский центр «Академия», 2008- 356с.

- Курчаткин В.В. Техническое обслуживание и ремонт машин в сельском хозяйстве. М.: Изд. центр «Академия», 2010 – 457с.

- Курчаткин В.В., Тараторкин В.В., Батищев А.Н. и др. Техническое обслуживание и ремонт машин в сельском хозяйстве. Учебник для нач. проф. образования / под ред. В.В. Курчаткина. М.: Издательский центр «Академия», 2009-256с.

- Петросов В.В. Ремонт автомобилей и двигателей: Учебник для студ. учреждений сред.проф. образования / В.В.Петросов. – М.: Издательский центр «Академия», 2010 – 287с.

Общие сведения . Для комбайнов, сложных самоходных и прицепных машин, сложных стационарных машин по обработке сельскохозяйственных культур ежесменное обслуживание и ТО-1 проводят в полевых условиях, а ТО-2 и обслуживание при хранении - на машинном дворе.

Для посевных и посадочных машин, жаток, подборщиков, машин по защите растений и внесению удобрений ЕТО проводят в полевых условиях, ТО-1 выполняют на машинном дворе после, сезона их работы.

Диагностирование обычно сочетают с послесезонным техническим обслуживанием перед постановкой машин на хранение.

Сельскохозяйственные машины состоят из многочисленных однотипных сборочных единиц и механизмов, технология диагностирования которых одинакова для разных видов машин, даже если вы купите экскаватор .

Рамы машин . Основные неисправности рам - изгибы, скручивание, трещины и изломы брусьев, трещины сварных швов. Эти дефекты влияют на взаимное расположение рабочих органов машин (лап культиваторов, дисков борон и сошников, носков лемехов и т. д.).

Взаиморасположение рабочих органов плугов, культиваторов и сеялок контролируют на специальных регулировочных (контрольных) площадках, где наносят трафарет их расположения.

Дефекты рам определяют с помощью проверочной линейки. Для рам плугов просвет между плоскостью рамы и проверочной линейкой не должен превышать 10 мм. Для культиваторов расстояния от плоскости рамы до контрольной площадки не должны отличаться более чем на 10 мм. Прямоугольность рам проверяют по диагоналям на всей длине рамы.

Агрегаты трансмиссии и ходовая часть самоходных машин . Эти элементы диагностируют теми же методами и средствами, что и подобные части тракторов . Для прицепных и полу-навесных машин проверяют осевое перемещение опорных колес, причем оно допускается не более 2 мм. При ТО регулируют также зазоры в конических подшипниках колес.

Валы и подшипники . Валы проверяют на прогиб, который допускается на длине 1 м, не более 1 мм при диаметре 10 … 30 мм, не более 0,75 мм при диаметре 30 … 50 мм и до 0,5 мм при больших диаметрах.

Во время диагностирования вначале контролируют легкость вращения, затем замеряют суммарный радиальный и осевой зазоры.

С помощью индикатора со штативом (рис. 20) и универсального динамометрического рычага (рис. 21). Рычаг позволяет контролировать усилие, прилагаемое к валу при проверке зазоров в подшипниках. Радиальный зазор допускается не более 0,2 мм в подшипниках вала барабана, валов главного контрпривода, приемного битера, соломонабивателя зерноуборочных комбайнов и до 0,25 мм в подшипниках валов шнека, отбойного битера, вентилятора, заднего контрпривода и др. При ТО регулируют зазор затяжкой втулки подшипника на валу.

Таким же методом проверяют радиальный зазор в соединениях типа ось - втулка, который допускается до 0,5 … 0,7 мм. Приборы и приспособления, используемые при этих проверках, входят в состав комплекта КИ-3967М, предназначенного для диагностирования комбайнов.

Цепные передачи . Основные неисправности цепной передачи - износ втулочно-роликовой цепи и звездочек. Признаки неисправностей - ослабление натяжения цепи и ее соскакивание со звездочек во время работы.

Износ втулочно-роликовых цепей проверяют измерением длины 20 звеньев с помощью прибора КИ-1854. Удлинение цепи допускается не более 4%.

При ТО контролируют и регулируют натяжение цепи. Оно должно быть таким, чтобы усилием руки можно было оттянуть среднюю часть ветви на 30 … 50 мм от линии движения на длине 1 м.

Износ зубьев звездочки измеряют штангензубомером. Все звездочки цепного контура должны находиться в одной плоскости с отклонением не более 1 мм на метр длины цепи.

Ременные передачи . Характерные неисправности передачи - ослабленное натяжение ремня, стуки, заметная на глаз вибрация шкивов и ремней.

При ТО контролируют натяжение ремней с помощью прибора КИ-8893, входящего в комплект агрегата КИ-9367М.

На рабочих поверхностях ремней не должно быть трещин, расслоений, разрушения корда. Удлинение ремней допускается не более 4% против нормального размера. Шкивы должны быть в одной плоскости, допускается отклонение не более 2 мм при межцентровом расстоянии до 500 мм, не более 3 мм при расстоянии до 1000 мм и далее по 3 мм на каждый метр.

Предохранительные муфты . Их контролируют по значению передаваемого крутящего момента с помощью динамометра приспособления КИ-1871 04А или динамометра ДПУ-0,02-2. Совместно с ними используется специальный рычаг для проверки предохранительных муфт (есть в комплекте КИ-3967М).

Муфта моловила и шнека жатки зерноуборочных комбайнов должна пробуксовывать при усилии 160 … 200 Н, муфта выгрузного шнека бункера — при 300 … 400 Н.

Во время ТО регулируют усилие пробуксовки, изменяя сжатие пружин муфты. Муфта, не поддающаяся регулировке, подлежит замене или ремонту.

Режущий аппарат . Характерные неисправности - поломка сегментов ножа, притупление вкладышей пальцев, прогиб пальцевого бруса. Эти неисправности проявляются в виде неровного среза растений и забивания режущего аппарата.

При ТО проверяют состояние лезвий сегментов, пальцев, прижимов спинки ножа. Для контроля прогиба пальцевого бруса натягивают вдоль него трос и штангенциркулем измеряют максимальный прогиб. Допускается прогиб в вертикальной плоскости не более 0,5% длины бруса, в горизонтальной - не более 0,1 мм.

С помощью щупа измеряют зазор между сегментом и концом прижима ножа. Он должен быть не более 0,5 мм для зерноуборочных и силосоуборочных комбайнов, 0,3 мм для кормоуборочных и 1,0 мм для кукурузоуборочных комбайнов. Зазоры регулируют подгибанием пальцев и изменением числа подкладок под прижимами (или подгибанием прижимов легкими ударами молотка).

При ТО контролируют также положение сегментов ножа относительно пальцев: при крайних положениях эксцентрика осевые линии сегментов и пальцев должны совпадать.

Молотильный аппарат . Признаки неисправной работы молотильного аппарата - недомолот, механическое повреждение зерна, сильное измельчение соломистой массы, потери зерна за соломотрясом и очисткой и забивание молотильного аппарата хлебной массой. Это происходит вследствие повреждения рабочих поверхностей планок подбарабанья и бичей барабана, заниженной или завышенной частоты вращения барабана, перекоса подбарабанья, не соответствующих зазоров между подбарабаньем и бичами и неудовлетворительного натяжения ремня привода барабана.

При ТО осмотром выявляют трещины, вмятины и забоины на бичах барабана и планках подбарабанья. Вмятины и забоины не должны превышать 5 мм по длине и 2 мм по глубине. Легкими ударами молотка проверяют крепление бичей. Сдвиг барабана на валу не допускается. Контролируют статическую балансировку барабана. Для определения перекоса подбарабанья измеряют зазоры между бичом и передней планкой подбарабанья с левой и правой стороны. Разница зазоров должна быть не более 2 мм.

Проверяют зазоры в подшипниках вала барабана и натяжение приводного ремня.

Измельчающий аппарат . При ТО кормоуборочных, силосоуборочных и кукурузоуборочных комбайнов контролируют зазор между ножами и противорежущими пластинами, он должен быть 0,4 … 1,0 мм в аппарате кормоуборочного комбайна, 1 … 3 мм кукурузоуборочного и 2 … 3 мм силосоуборочного комбайнов. Толщина лезвия ножей должна быть не более 0,4 мм.

Почворежущие рабочие орган ». Износ лемехов, лап культиваторов, дисковых ножей вызывает ухудшение агротехнических показателей.

При ТО в первую очередь контролируют толщину лезвий рабочих органов. Для лемеха плуга она допускается не более 1 мм, полольных односторонних и стрельчатых лап и дисковых ножей - не более 0,5 мм. Во время ТО следует обращать внимание на то, чтобы головки болтов и заклепок были заподлицо с рабочими поверхностями почворежущих органов.

Снижение затрат при техническом обслуживании и ремонте МТП . В себестоимости продукции растениеводства затраты на использование, техническое обслуживание и ремонт машинно-тракторного парка составляют около 30%.

Значительный материальный ущерб хозяйствам наносят простои высокопроизводительных машинно-тракторных агрегатов, связанные с устранением последствий отказов. Например, убытки от простоя трактора типа К-700 в течение одного часа в напряженный период его работы составляют около 50 рублей.

Для более эффективного использования техники и поддержания ее в работоспособном состоянии необходимо периодически контролировать мощность и расход топлива, применяя наиболее простые и оперативные методы диагностирования. Более сложную аппаратуру и трудоемкие методы диагностирования в эксплуатационных условиях необходимо использовать лишь для выявления тех неисправностей, которые нарушают нормальное функционирование машины и ее составных частей.

Во время технического обслуживания выполняют обязательные операции в соответствии с установленным перечнем (смазывание, подтяжку креплений, очистку и т. д.). Регулировочные операции проводят по результатам предварительного диагностирования составных частей и механизмов и преимущественно в случае признаков, указывающих на неисправность, т. е. только по мере необходимости (по заявке тракториста-машиниста). Такая технология позволяет снизить затраты на техническое обслуживание.

Во время ремонта на основании приремонтного диагностирования необходимо оценивать техническое состояние сборочных единиц в агрегатах, и только в случае крайней необходимости разбирать и ремонтировать машину.

Производственная ситуация №

56/212-05

Произошла 3 сентября 2005 г. в 17 ч. крестьянском хозяйстве

«Чуликова А.В.» с. Пло-тава Алейского района

Алтайского края, которая привела тракториста В.В.В. в возрасте 34 лет к

несчастному случаю со смертельным исходом.

Краткая

характеристика места (объекта), где произошел несчастный случай:

Несчастный случай произошел на зерновом поле, расположенном в трех км

от с. Пло-тава. Вдоль поля с юго-запада на северо-восток пролегает

полевая дорога и рядом с ней идет лесополоса. На этой полевой дороге

около лесополосы расположен комбайн СК-5. заводской номер 34566,

стоящий по ходу движения на северо-восток. Комбайн находится в

неудовлетворительном состоянии, может быть допущен к эксплуатации

только после проведения капитального ремонта.

Схема места происшествия приведена на рисунке 8.37.

Рисунок 8.37 - Схема места происшествия

1 - зерновой комбайн СК-5;

2 - местоположение пострадавшего после травмирования;

3 - местоположение пострадавшего в момент травмирования;

4 - лесополоса;

5 - полевая дорога в с. Ветелки;

6 - полевая дорога из с. Плотава.

Рисунок 8.37 - Схема места происшествия

Оборудование, использование которого привело к несчастному случаю:

Зерновой комбайн СК-5 1977 года выпуска завода Ростсельмаш.

Обстоятельства несчастного случая:

3 сентября 2005 г. в 8 ч. В.В.В. член крестьянского хозяйства

«Чуликов А.В.» по согласованию с главой

крестьянского хозяйства Ч.А.И. на комбайне СК-5 поехал в поле косить

овес. В 13 ч. 20 мин. дети Ч.А.М. на мотоцикле отвезли ему на поле обед

и вернулись домой в 13 ч. 40 мин. Во время ремонта режущего аппарата

жатки при работающем двигателе комбайна произошло самовольное включение

в работу жатки и режущего аппарата из-за неисправной предохранительной

муфты верхнего вала транспортера жатки и В.В.В. получил травму. После

травмирования режущим аппаратом пострадавший отполз за комбайн, где

умер от большой кровопотери. В 17 ч. глава к/х «Беликов

А.А.» Б.А.А., проезжая на грузовике, обратил внимание на то,

что комбайн В.В.В. стоит на дороге с включенной жаткой ЖВН-4, а самого

его не видно. Остановив машину. Б.А.А. пошел к комбайну и увидел В.В.В.

лежащим на земле напротив заднего левого колеса мертвым.

Характер

полученных повреждений и орган, подвергшийся повреждению, медицинское

заключение о тяжести повреждения здоровья:

Смерть наступила в результате кровопотери от ушиблено-рваной раны

левого бедра с повреждением бедренных артерий и вен.

Квалификация и учет несчастного случая:

Комиссия, проводившая расследование, пришла к заключению, что

несчастный случай, произошедший с С.А.А. в соответствии со ст. 227, 230

ТК РФ и п.п. 2г, 3а, 2з, 2в Положения об особенностях расследования

несчастных случаев на производстве в отдельных отраслях и организациях,

подлежит оформлению и учету как несчастный случай на производстве СПК

«Колхоз Новиковский».

Рисунок 8.38 - Дерево событий несчастного случая

I - Ветвь сведений о пострадавшем:

1 - Профессия - Рабочий, тракторист;

2 - Стаж работы по профессии - 6 лет 1 месяц;

3 - Вводный инструктаж - данные не сохранились;

4 - Инструктаж на рабочем месте (повторный) - проведен 10.08.05 г.;

5 - Стажировка - проведена с 10.08.05 г. по 20.08.05 г.;

6 - Обучение по охране труда - не проводилось;

7 - Проверка знаний по охране труда - не проводилась;

8 - Алкогольное опьянение - нет.

II - Ветвь опасных факторов в работе:

1 - Работа на неисправном агрегате;

2 - Устранение неполадок при работающей жатке;

3 - Ремонт во время работы двигателя.

III - Ветвь причин несчастного случая:

1 - Самовключение жатки во время ремонтных работ при работающем

двигателе комбайна СК-5;

2 - Допуск к работе В. без обучения и проверки знаний требований охраны

труда;

3 - Допуск к работе на неисправном зерновом комбайне СК-5. По п.п. 2 и

3 причин нарушены требования п. 2 и 8 ст. 212 ТК РФ, что позволило

допустить нарушение требований п. 3.8 инструкции по охране труда для

тракториста-машиниста сельскохозяйственного производства № 1.

IV - Ветвь виновных в происшествии:

1 - Ч.А.М. - глава к/х, допустила нарушение требований п.п. 2 и 8 ст.

212 ТК РФ;

2 - В.В.В. - тракторист, допустил нарушение требований п. 3.8

инструкции по охране труда для тракториста-машиниста № 1.

V - Ветвь мероприятий по устранению

причин несчастного случая:

1 - Главе к/х Ч.А.М. пройти обучение по охране труда в учебном центре;

2 - Запретить допуск к работе без обучения и проверки знаний требований

охраны труда;

3 - Запретить эксплуатацию неисправной техники до устранения выявленных

недостатков.

Рисунок 8.38 - Дерево событий несчастного случая

У режущих аппаратов часто выходят из строя сегменты ножей и противорежущие пластины пальцев. У ротационных косилок выходят из строя кромки вращающихся ножей.

Шатун обычно изготовляют из дерева. Во время работы он совершает колебательные движения и в результате большой нагрузки ломается и трескается. Шатун должен быть упругим, поэтому его рекомендуется изготовлять из ясеня, кизила или акации. Долговечны также шатуны, изготовленные из клеенной эпоксидной смолой древесины.

Шатун в большинстве случаев ломается не в середине, а в местах болтовых соединений. Эти поломки связаны с некачественной сборкой, так как болты не должны непосредственно передавать усилие. Правильно установленные болты не соприкасаются с поверхностью отверстий (рис. 171), усилие передается хомутами вследствие трения. В связи с этим диаметр отверстий должен быть не менее чем на 2 мм больше диаметра болтов.

Рис. 171. Правильно установленные стяжные болты хомутов.

Рис. 172. Сегмент ножа.

Рис. 173. Правильно,и неправильно заточенные сегменты ножа косилки:

а - новые сегменты; б - правильно заточенные сегменты; в - измененный угол при вершине; г - измененные угол при вершине и шаг.

Большая доля ремонта приходится на режущий аппарат. На рисунке 172 изображена конструкция сегмента. Угол при вершине (Р) в зависимости от вида убираемой культуры меняется в пределах 0,85…1,05 рад (50…60°С). Угол заточки (е) имеет оптимальное значение, равное 0,42 рад (24°). Материал ножа - легированная сталь. С целью увеличения срока службы сегменты ножа подвергают термообработке.

Важным условием является качество лезвия сегмента, так как при наличии тупого или плохо заточенного лезвия повышается потребляемая мощность и ухудшается качество работы. Резание будет безупречным, когда толщина лезвия не превышает 40 мм.

Подвижные ножи обычно требуют ежесменной перезаточки. В связи с тем что демонтаж и монтаж, а также заточка или регулировка ножей требуют много времени, необходимо располагать таким числом запасных ножей, которое обеспечит непрерывную работу. Ножи косилки затачивают на заточных станках. При заточке ножей, установленных на направляющей ножа, необходимо следить за правильной установкой, в противном случае заточка ножей может быть неправильной (рис. 173). Лезвие правильно заточенного ножа остается параллельным лезвию, заточенному на заводе (рис. 173,6). После заточки угол (Р) при вершине должен остаться неизменным. Характерным дефектом заточки является измененный угол при вершине (рис. 173, в) и измененный шаг ножа (рис. 173, г).

После заточки при необходимости направляющую ножа выправляют. Тупые, треснувшие, поломанные сегменты ножа заменяют. Неисправный сегмент удаляют путем стачивания головок заклепок и последующего выбивания заклепок из отверстий. Если удаление заклепок затруднено, их высверливают. При приклепывании нового сегмента ножа важным условием является полное заполнение отверстий под заклепки.

Изношенные, поломанные или затупленные противорежущие пластины также заменяют новыми. При установке новой пластины головку заклепки необходимо сгладить на поверхности сегмента, так как выступающие головки вызывают затупление или поломку подвижного ножа.

Для правильного сопряжения сегментов и противорежущих пластин требуется, чтобы брус ножа был прямым и закрепленные на нем пальцы с противорежущими пластинами находились в одной плоскости. Деформированные пальцы правят и после установки проверяют, чтобы противорежущие пластины были расположены на одной высоте.

Для регулировки на поверхность пластин натягивают тонкие стальные проволоки. В связи с тем что плоскость определяется двумя прямыми, натягивают две проволоки на противорежущие пластины.

После проведения ремонта собранный режущий аппарат необходимо проверить в работе, то есть осмотреть, перемещается ли направляющая ножа без заедания. Правильно собранный нож перемещается свободно под усилием se5 Н (0,5 кГ).

Ножи ротационных косилок затачивают по описанной выше технологии.